东莞市凤岗信鑫注塑机经营部

十年专注,做好塑机

文章出处:东莞市凤岗信鑫注塑机经营部 发表时间:2016-12-23

本文章转载微注塑论坛:

1、何谓注塑成型

所谓注塑成型(InjectionMolding)是指,将已加热融化的材料喷射注入到模具内,经由冷却与固化後,得到成形品的方法。适用于量产与形状复杂产品等成形加工领域。

射出成形工程是以下列六大顺序执行:合模→射出→保压→冷却→开模→取出产品。重复执行这种作业流程,就可连续生产制品。

2. 注塑成型机

常用注射机:柱塞式注射机、螺杆式注射机

注射机作用:加热熔融塑料;对粘流的塑料施加高压,注射成型

注塑成型机可区分为合模装置与注射装置。合模装置是开闭模具以执行脱模作业,以及利用油压缸直接开闭模具的直压方式。

注射装置是将树脂予以加热融化後再射入模具内。此时,要旋转螺杆,并让投入到料斗的树脂停留在螺杆前端(称之为计量),经过相当于所需树脂量的行程储藏後再进行射出。

当树脂在模具内流动时,则控制螺杆的移动速度(射出速度),并在填充树脂後用压力(保压力)进行控制。当达到一定的螺杆位置或一定射出压力时,则从速度控制切换成压力控制。

3. 模具

所谓模具(Mold)是指,为了将材料树脂做成某种形状,而用来承接射出注入树脂的金属制模型。虽然没有图示记载,但实际上有几个空孔,并用温水、油、加热器等进行温度管理。

已溶解的材料是从浇口进入模具内,再经由流道与流道口填充到模槽内。接下来则经由冷却工程与开模成型机脱模杆上的模具脱模板,推顶出成形品。

4. 成形品

成形品是由流入融化树脂的浇口、导入模槽的流道与产品部份所构成。由于一次的成形作业只能作出一个产品,因此效率不高。若能利用流道连结数个模槽,就可同时成形数个产品。

此时,当各模槽的流道长度不同时,就无法同时填充树脂,而且大部分的模槽尺寸、外观、物性皆不同,因此通常都会将流道设计成相同长度。

注射模塑工艺过程

工艺过程的确定是注射工艺规程制定的中心环节,包括成型前的准备、注射过程、制品的后处理。

1、注射成型前的准备

(1)原料的检验和预处理

在成型前应对原料进行外观和工艺性能检验,检验内容包括:色泽、粒度、均匀性、流动性(熔体指数、粘度)、热稳定性、收缩性、水分含量等。

对于吸水性强的塑料,在成型前必须进行干燥处理。

(2)嵌件的预热

预热温度以不损坏嵌件表面所镀的锌层或铬层为限,一般为110~1300C,对于表面无镀层的铝合金或铜嵌件,预热温度可达1500C。

(3)料筒的清洗

2、注射过程

完整注射过程包括:加料®塑化®注射®保压®冷却®脱模。

(1)塑料的塑化

(2)熔体充满型腔与冷却定型

1)充模阶段:从注射机的螺杆或柱塞快速推进,将塑料熔体注入型腔,直到型腔被熔体完全充满为止。(0~t1)

2)压实阶段:指熔体充满型腔时起至螺杆或柱塞开始退回的一段时间。(t1~t2)

3)倒流阶段:从螺杆或柱塞开始后退(t2)至浇口处熔体冻结时(t3)为止。

4)冻结后的冷却阶段:从浇口处的塑料完全冻结到塑料制品脱模取出为止。(t3~t4)

3、塑料制品的后处理

根据塑料特性和使用要求,塑料制品可进行退火处理和调湿处理。

退火处理:消除塑件的内应力,稳定尺寸。

调湿处理:主要针对聚酰胺塑料,将刚脱模的塑件放在热水中处理,不仅隔绝空气、防止氧化、消除内应力,且可以达到吸湿平衡、稳定尺寸。调湿处理温度一般为100~1200C。

注射模塑工艺条件的选择和控制

注射模塑最主要的工艺条件是温度、压力和时间。

1、温度

注射成型中需要控制的温度主要有料筒温度、喷嘴温度、模具温度等。前两种温度主要影响塑料的塑化和塑料充满型腔;后一种主要影响充满型腔和冷却固化。

(1)料筒的温度

影响因素有:

1)塑料的粘流温度或熔点

2)聚合物的相对分子质量及相对分子质量分布

3)注射机的类型

4)塑料制品及模具结构特点

(2)喷嘴温度

通常比料筒温度低,防止熔体在直通式喷嘴上发生“流涎”现象。

(2)模具温度

应低于塑料的玻璃化温度或热变形温度,以保证塑料熔体凝固定型和脱模。

2、压力

注射模塑过程中要控制的压力有塑化压力和注射压力。

(1)塑化压力

所谓塑化压力是指:采用螺杆式注射机式,螺杆顶部熔体在螺杆转动后退时所受到的压力。又称为背压。

(2)注射压力

注射压力:至柱塞或螺杆顶部对塑料所施加的压力。其作用是克服熔体从料筒流向型腔的流动阻力;使熔体具有一定的充满型腔的速率;对熔体仅此女冠压实。

注射压力大小取决于塑料品种、注射机类型、模具结构、塑料制品的壁厚和流程及其他工艺条件,尤其是浇注系统的结构和尺寸。

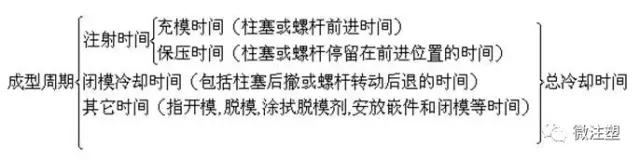

3、时间(成型周期)

完成一次注射模塑过程所需的时间成为成型周期,或称模塑周期。

东莞信鑫二手注塑机真诚为您服务!!

上一篇:注塑机操作时应该注意...

下一篇: 从四个方面解决塑料...