东莞市凤岗信鑫注塑机经营部

十年专注,做好塑机

文章出处:东莞市凤岗信鑫注塑机经营部 发表时间:2016-12-25

本文章转载微注塑机论坛:

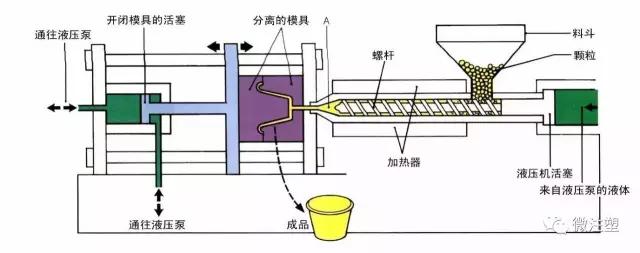

注射成型工艺条件主要是指成形时的温度、时间、压力、速度及位置。

一、温度

注射成型过程需控制的温度有原料干燥温度、料筒温度、喷嘴温度和模具温度等。料筒温度是决定塑料塑化质量的主要依据。料筒温度低,塑化不充分;料筒温度过高,塑料可能会发生分解。料筒温度的选择与各种塑料的特性有关,温度的分布一般应遵循前高后低的原则,即料筒后端温度最低,喷嘴处的前端温度最高。

喷嘴温度应控制在防止塑料发生“流涎”现象。喷嘴温度一般略低于料筒最高温度。模具温度对塑料熔体的充型能力及塑件的内在性能和外观质量影响很大。模具温度高,塑料熔体的流动性就好,塑件的密度和结晶度就会提高,但塑件的收缩率和塑件脱模后的翘曲变形会增加,塑件的冷却时间会变长,生产率下降。

模具温度越低,因热传导而散失热量的速度越快,熔体的温度越低,流动性越差。当采用较低的注射速率时,这种现象尤其明显。

干燥温度

定义:为保证成型品质而事先对聚合物进行干燥所需要的温度。

作用:保证聚合物的含湿量尽量低而不致于起过允许的限度。

设定原则:

(1)聚合物不致于分解或结块(聚合);

(2)干燥时间尽量短,干燥温度尽量低而不致于影响其干燥效果;

(3)干燥温度和时间因不同原料而异。

料筒温度

定义:为保证成型顺利进行而设加在料管上之温度。

作用:保证聚合物塑化(熔胶)良好,顺利充模,成型。

设定原则:

(1)不致引起塑胶分解碳化;

(2)从加料段至喷嘴依次上升;

(3)喷嘴温度应比料筒前段温度略低;

(4)依材料种类不同而所需温度不同;

(5)不至对制品产生坏的质量影响。

模具温度

定义:制品所接触的模腔表面温度。

作用:控制影响产品在模腔中的冷却速度,以及制品的表观质量。

设定原则:

(1)考虑聚合物的性质;

(2)考虑制品大小和形状;

(3)考虑模具的结构,浇道系统。

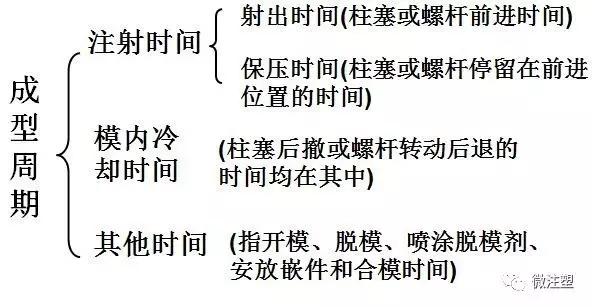

二、时间 (成型周期)

完成一次注射成型过程所需的时间称为成型周期。

干燥时间

定义:

利用干燥机事先对原料进行干燥所需要的时间。

作用:

(1)增进表面光泽,提高抗弯曲及拉伸强度,避免内部裂纹和气泡;

(2)提高塑化能力,缩短成型周期;

(3)降低原料中水份及湿气;

设定原则:

(1)干燥时间因原料的不同而不同;

(2)干燥时间的设定要适宜,太长会使得干燥效率降低甚至会使原料结块,太短则干燥效果不佳。

熔胶时间

定义:

注射终止后,螺杆到达计量终止位置所需要的时间。

作用:保证熔胶充分。

设定原则:

(1)由螺杆转速和背压相互控制;

(2)不要让熔融塑胶体在螺杆中停留的时间过长,以免引起塑胶在长时间的高温状态下分解、碳化。

射出时间

定义:

熔体在充满整个型腔所用的时间。

作用:

射出时间由射出压力、射出速度以及制品的大小等因素来决定。

设定原则:

(1)在保证制品成型的条件下尽可能让射出时间短;

(2)射出时间受料温、模温等因素的影响。

保压时间

定义:

为防止注射后塑胶倒流以及冷却补缩作用,在注塑完后继续施加的压力。

作用:

(1)防止注塑完后熔体倒流;

(2)冷却收缩的补缩作用。

设定原则:

(1)保压时间因制品厚度不同而异;

(2)保压时间要因熔料温度的高低而异,温度高者所需时间长,低者则短;

(3)为提高生产效率,在保证制品质量的前提下尽量可能使保时间短。

冷却时间

定义:

产品冷却固化而脱模后又不致于发生变形所需的时间。

作用:

(1)让制品固化;

(2)防止制品变形。

设定原则:

(1)冷却时间是周期时间的重要组成部分,在保证制品质量的前提下尽可能使其短;

(2)冷却时间因熔体的温度,模具温度,产品大小及厚度而定。

注射时间对注塑过程的影响表现在三个方面:

(1)缩短注射时间,熔体中的剪应变率也会提高,为了充满型腔所需要的注射压力也要提高。

(2)缩短注射时间,熔体中的剪应变率提高,由于塑料熔体的剪切变稀特性,熔体的粘度降低,为了充满型腔所需要的注射压力也要降低。

(3)缩短注射时间,熔体中的剪应变率提高,剪切发热越大,同时因热传导而散失的热量少,因此熔体的温度高,粘度越低,为了充满型腔所需要的注射压力也要降低。 以上三种情况共同作用的结果,使充满型腔所需要的注射压力的曲线呈现“U”形。也就是说,存在一个注射时间,此时所需的注射压力最小。

三、压力

注射成型过程中的压力包括塑化压力、注射压力、保压压力、锁模压力及顶出压力,它们直接影响塑料的塑化和塑件质量。

塑化压力又称背压,是指采用螺杆式注射机时,螺杆头部熔料在螺杆转动后退时所受到的压力。一般操作中,塑化压力应在保证塑

件质量的前提下越低越好,其具体数值随所用塑料的品种而异,但很少超过20MPa。

注射压力是指注射机柱塞或螺杆头部对塑料熔体所施加的压力。其大小取决于注射机的类型、模具结构、塑料品种和塑件壁厚等。

锁模压力

定义:合模系统为克服在注射和保压阶段使模具分开的张模力而施加在模具上的闭紧力。

作用:

(1)保证注射和保压过程中模具不致于被张开;

(2)保证产品的表面质量;

(3)保证产品的尺寸精度。

设定原则:

(1)合模力的大小依据产品的大小,机台的大小而定;

(2)一般来说,在保证产品不出毛边的情况下,合模力要求越小越好;

(3)合模力的设定不应超出机台之额定压力。

射出压力

定交:螺杆先端射出口部位发生之最大压力,其大小与射出油缸内所产生油压紧密关连。

作用:用以克服熔体从喷嘴--流道—浇口--型腔的压力损失,以确保型腔被充满,获得所需的制品。

设定原则:

(1)必在注塑机的额定压力范围内;

(2)设定时尽量用低压;

(3)尽量避免在高速时采用高压,以免异常状况发生。

背压

定义:塑胶在塑化过程建立在熔腔中的压力。

作用:

(1)提高熔体的比重;

(2)使熔体塑化均匀;

(3)使熔体中含气量降低,提高塑化质量。

设定原则:

(1)背压的调整应考虑塑胶原料的性质;

(2)背压的调整应参考制品的表面质量和尺寸精度。

保压

定义:

从模腔填满塑胶,继续施加于模腔塑胶上的注射压力,直至落口完全冷却封闭的一段时间,要靠一个相当高的压力支持,这个压力叫保压。

作用:

(1)补充靠近浇口位置的料量,并在浇口冷却封闭以前制止模腔中尚未硬化的塑胶在残余压力作用倒流,防止制件收缩、避免缩水、减少真空泡;

(2)减少制件因受过大的注射压力而易产生粘模爆裂或弯曲。

设定原则:

(1)保压压力及速度通常设定至塑胶充满模腔时最高压力及速度的50-60%;

(2)保压时间的长短与料温有关,温度高的浇口封闭时间长,保压时间也长;

(3)保压与产品投影面积及壁厚有关,厚而大者需要的时间较长;

(4)保压与浇口尺寸形状、大小有关。

模具保护压力

定义:

成型生产为防止模具内有异物而导致模具被压坏,通常在高压锁模前需有一个高速高压向低速低压切换过程,高压锁模前之低压即为模具保护压力。

作用:

避免在高速高压状态下模具中有异物而导致模具被压坏。

设定原则:

(1)设定调试前一定先调模厚;

(2)初设值应尽量低,不能超过锁模力的20%;

(3)不能修正合模时,应慢慢提高设定值。

顶出压力

定义:

为使制品从模具上落下而所需要克服制品和模具的附著力。

作用:使制品脱离模面。

设定原则:

(1)能使制品从模具上脱离下来;

(2)制品顶出时不致于破裂,变形;

(3)弹簧复位之顶杆顶出力必需能使顶针顶到预设位置。

四、速度

射出速度之设定是控制熔胶充填模具之时间及流动模式,是流动过程中之最重要条件。射出速度的调整正确与否对产品外观品质有绝对的支配。 射出速度设定的基本原则是配合塑料在模穴内流动时,按其流动所形成之断面大小来升降,并且遵守(慢→快→慢)而尽量快(确认外观有无瑕疵)的要领。

开合模具速度

定义:模具打开,闭合时的速度。

作用:

合理的开锁模速度是保证机台及生产正常运行的必要条件。

设定原则:

(1)保证机台运行平稳,振动最小;

(2)所设定的开锁模速度应使得开锁模所需时间应尽量短;

(3)开锁模的速度切换合理;

(4)遵循由慢--快--慢的原则。

熔胶速度

定义:塑化过程中螺杆熔胶时的转速。

作用:影响塑化能力,塑化质量的重要参数,速度越高,熔体温度越高,塑化能力越强。

设定原则:

(1)熔胶速度调整时一般由低向高逐渐调整;

(2)螺杆直径大于50MM之机台转速应控制在50RPM以下,小于50MM之机台应控制在100RPM以下为宜。

松退速度

定义:

螺杆(计量)到位后以一定的速度倒退一段距离,后退速度即为松退速度。

作用:减少熔体比容,使熔腔内压下降,防止其外流。

设定原则:设定时应与螺杆转速,背压相适应。

顶针前进后退速度

定义:开模后顶针顶出及后退之速度。

作用:保证产品顺利脱模而又不致于使产品变形,扭曲或被顶裂。

设定原则:

(1) 前段顶出益慢,防止产品变形或顶裂。

(2) 后段速度益快,但需保证顶出平稳。

注射速度

定义:在一定压力作用下,熔胶从喷嘴注射到模具中的速度。

作用:

(1)注射速度提高将使充模压力提高;

(2)提高注射速度可使流动长度增加,制品质量均匀;

(3)高速射出时粘度高,冷速快,适合长流程制品;

(4)低速时流动平稳,制品尺寸稳定。

设定原则:

(1)防止撑模及避免产生溢边;

(2)防止速度过快导致烧焦;

(3)保证制品品质的前提下尽量选择高速充填,以缩短成型周期。

使塑料流动时,温度降低较慢,流动容易。

压力损失较小,模穴内压力分布差异减少。

增加成品表面光泽,降低结合

线明显程度及提高其强度;但也增加表面流痕、气痕和毛边的机会。

减少充填时,肉薄部位较易充填,但肉厚部位可能易于凹陷的现象。

增加塑料分子结构的均匀性或结晶度。 ※初期慢速充填的效果

减少喷痕及浇口部位的焦痕、雾点等瑕疵。

可使多模穴成形较易获得流动平衡。

末期减速充填的效果

增加气体逃逸的机会及避免对其产生绝热压缩,可减少流路末端的短射或烧焦。

保压的切换较准确,避免模腔内压太高或过度充填;当然成形品质(精度及变形量)也能较稳定。

五、位置

计量行程

射出行程

松退量

缓冲量

开模位置

顶出后退行程

计量行程

定义:

塑化开始后,螺杆在旋转过程中,由注射终止位置开始在塑胶熔体的作用力下后退,直至后退限位开关为止,这个过程称为计量。

作用:

保证有足够的塑胶充填模腔,以获得所需外观和尺寸的制品。

设定原则:

(1)计量行程要依据产品的大小及机台大小而设定;

(2)计量行程不能太大,以免注射多余的塑胶在料管中停留的时间太长而引起碳化;

(3)计量行程不能太小,以确保充填有足够的计量及避免螺杆与喷嘴发生机械损伤,应有3-5mm的缓冲量。

射出行程

定义:注射过程中螺杆所处的位置变化。

作用:结合速度,压力控制塑胶流动状态。

设定原则:

(1)计量完位置由成品之充填量决定,通常在此值上加3-5mm缓冲量来决定最终设定;

(2)向第二速的转换点,通常切换至充满热浇道、料头位置;

(3)向第三速的转换点,用成型品的90%的充填程度来设定切换的位置;

(4)保压切换点一般设定在成品的90%的充填程度之位置。

(注:以上以四段为例)

松退量

定义:

螺杆预塑(计量)到位后又直线地倒退一段距离,这个后退的动作称为后松退,松退的距离称为松退量或防延量。

作用:

后松退的作用是使计量室中的熔体比容增加,内压下降,防止熔体从计量室向外流出。

设定原则:

(1)可视塑胶原料的粘度,相对密度和制品的实际情况进行设定,较大的松退量会使熔体混杂气泡,影响制品质量;

(2)松退量的设定应与螺杆转速,背压相适应;

(3)对于粘度较大的原料如PC料可不设松退量。

缓冲量

定义:

螺杆注塑完成,并不希望把螺杆中头部的熔料全部射出,还希望留一些,形成一个祭料量,此料量即为缓冲量。

作用:

(1)防止螺杆头部与喷嘴接触发生机械破坏事故;

(2)控制注射量的重复精度。

设定原则:

(1)缓冲量不宜过大,也不宜过小。过大会使得余料过多,造成压力损失及原料降解,过小则达不到缓冲之目的。

(2)缓冲量的确定,一般取3~5mm为宜。

开模位置

定义:公、母模分开后公模所处的位置。

作用:保证脱模取件时各动作能而利地执行。

设定原则:

(1)各切换位置间距不得小于30MM;

(2)最大的距离应由最大的速度来跑完;

(3)最大开模位置应由方便取件(包括机械手)且取件时不致于伤及母模模面为原则;

(4)最大开模位置应使得成型周期尽量短为依据。

顶出后退行程

定义:顶针顶出,退回的极限位置。

作用:

(1)用以限制顶针前进,后退的距离,确保制品顺利脱模以及顶针准确复位;

(2)对部分弹簧复位之模具,顶出行程兼有顶出限位保护之作用。

设定原则:

(1)顶出距离应遵循由小到大能顺利脱模的原则;

(2)无顶出限位柱之弹簧复位模具应保证顶出时弹簧不致于被压坏;

(3)顶针退回时不能让顶针高出公模模面;

(4)有滑块之模具顶针一定要退到位,避免其间相互产生干涉。

东莞信鑫二手注塑机真诚为您服务!!

上一篇:注塑机该如何管理和维...

下一篇:检测注塑内应力方法大...